软包装企业:安全生产,浓度把控最关键

安全问题,是制造型企业生产中绝不能轻视的第一重要问题,关系着企业的财产安全及员工的生命安全。然而,安全生产通常意味着企业需要投入更多,如何在保证安全生产的前提下,以更少的资源,获取最大的利润,是每家制造型企业需要重点考虑的问题。对于软包装行业来说,生产过程中产生的VOCs是企业最重要的安全关注点。

为保证安全,生产过程中产生的废气浓度不能超过其爆炸下限的25%(25%LEL)。在过去,为了保证生产安全,软包装凹印企业一般会采取加大排风量、减少回风量的方法,但这样往往会导致能耗增加,从而使企业的隐性成本上涨。随着ESO成功推向市场,软包装凹印企业的问题迎刃而解,该技术能够帮助软包装凹印企业削减隐性成本,带来新的利润点。通过检测可知,ESO在减风节能的同时还能保证印刷质量、降低溶剂残留。然而,当前许多软包装凹印企业对ESO浓缩效应的安全问题仍然存在顾虑。下面,笔者就凹印设备在连接ESO后,如何保证生产安全,进行详细分析说明,希望帮助行业人士排除顾虑,实现VOCs达标排放。

VOCs排放特点与控制

一般情况下,薄膜凹印工序包含1个白墨满版和若干色墨版面。大部分印刷品中色墨版面的溶剂挥发总量都不超过2个色墨满版的量,而色墨满版的溶剂挥发总量一般为白墨满版的30%~50%。可见,在薄膜凹印中,白墨满版的溶剂挥发量最大,一般会占溶剂挥发总量的50%或以上,即薄膜凹印工序中产生高浓度VOCs废气的主要环节是白墨满版印刷。

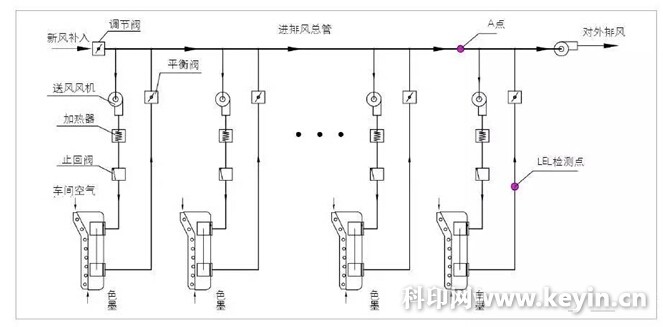

因此,ESO与凹印设备连接后,沿ESO的进排风总管内气流走向,白墨满版应排在最后一位,如图1所示。而且,还要根据表印和里印的不同,针对性地设置ESO进排风总管内气流走向。里印时白墨满版在最后一色,ESO进排风总管内气流走向是从放卷端到收卷端;表印则相反,白墨满版在第一色,ESO进排风总管内气流走向是从收卷端到放卷端。

ESO的选型

ESO选型应根据软包装凹印企业常规印刷品中溶剂挥发总量最大的一种产品的印刷工艺参数来确定。比如:某软包装凹印企业的8色印刷机,生产某印刷品时,溶剂挥发总量最大,约为70kg/h,溶剂成分为乙酸乙酯、正丙酯等(此处为方便计算,全部按乙酸乙酯计算,乙酸乙酯爆炸下限为85.7g/N.m3),其中7个色墨版面溶剂挥发总量约30kg/h, 1个白墨满版溶剂挥发量约40kg/h。

从总体上分析(暂时不考虑烘箱泄露),溶剂挥发总量为70kg/h,要保证安全(废气浓度≤25%LEL,约21.4g/N.m3),排风总量(即新风补入量)应保证在3300N.m3/h以上,此时凹印机各段烘箱内的废气浓度情况如下。(1)色墨版面

事实上,我们很难确定每个色墨版面的溶剂挥发量,因此我们将所有色墨版面的烘箱作为相互串联的整体进行考虑,7个色墨版面溶剂挥发总量约30kg/h,那么只要1400N.m3/h的新风就可以保证任何一个色墨版面烘箱内的浓度≤25%LEL(特殊情况另考虑)。其实就是要保证新风补入量≥1400N.m3/h,且每个色墨版面干燥风量≥1400N.m3/h。当新风补入量为3300N.m3/h时,只要保证每个色墨版面干燥风量≥1400N.m3/h,那么所有色墨版面烘箱内气体浓度都会有较大的安全余量。

(2)白墨满版

不难计算,进入白墨满版的烘箱前,ESO进排风总管内(图1中的A点)的气体流量为3300N.m3/h,浓度为9.1g/N.m3(10.6%LEL),此气流即相当于白墨满版烘箱的新风,此处溶剂挥发量为40kg/h,要保证其干燥时烘箱内浓度不超标,此烘箱的干燥风量必须≥3300N.m3/h,即干燥风量≥新风补入量。

(3)烘箱泄露

其实,烘箱很难做到完全无泄漏。为保证车间内的生产环境,实际工作时烘箱内整体处于微负压状态,这样就能保证车间内空气通过烘箱的缝隙进入ESO,虽然这样会导致ESO最终排风量的增加,但对安全却是有利的,因为风量的增加会降低废气浓度。

以上分析中,对于干燥风量只是从安全的角度进行分析,实际上干燥风量还受烘箱结构、干燥质量要求等因素的影响,因此在ESO选型时干燥风量的最终确定应综合考虑各种因素。

凹印机的烘箱与其相匹配的ESO连接后,工作时只要根据溶剂挥发总量,设定合适的新风补入量,就可以从根本上保证整个干燥过程的安全性。至于ESO如何具体实现,这涉及到ESO三大核心技术:风压平衡控制技术、总量控制富集技术以及智能算法控制技术,此处不再赘述。另外,在整个干燥过程中VOCs浓度最高的地方是白墨满版烘箱内,因此,只需在该烘箱排风管路上设置一个LEL检测点(如图1所示),并与ESO的安全保护控制程序联动,就可以得到双重的安全保障,实现经济、安全的双效平衡。

-

上一篇: 国内首部包装史著作出版发行

-

下一篇:水果类包装:包装重量不超过20%