数据化在印刷过程中的应用案例

印刷过程中,我们经常会面对这样的问题,同样的印品、同样的设备、同样的环境,却在不同的印刷时间产生了不一样的印刷结果,色相、印品耐摩擦性等很多方面的指标都出现了波动,却找不到问题的根源,难道承印物、油墨、设备、操作者、印刷环境等相同,其中就真的没有什么因素发生变化了吗?下面的两个案例会帮我们回答这个问题。

胶印印刷统计数据应用案例

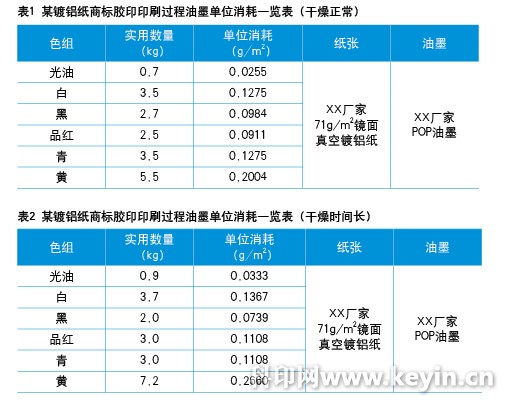

两个订单印刷的是同一款产品,使用的纸张、油墨也是同一品牌,对比表中结果却发现黄墨的消耗出现了异常,表2中黄墨的实用数量比表1要高出1.7kg,而且表2这单产品也确实是由于黄墨干燥不良而造成印品放置时间超时。由于黄墨单位消耗增加,造成在印刷过程中墨量、水量提升过高,继而造成印刷时黄色油墨过度乳化,因此需要较长的干燥时间。找出问题所在之后,马上调查当时使用的油墨,进一步细查,发现两次印刷过程中使用的黄墨批次虽然相近,但是第二次印刷所用批次黄墨的色彩饱和度与第一次印刷所用批次有一定差距,造成在印刷过程中不得不提高墨量以达到样张墨色要求。找到问题原因之后,及时消除了问题持续发生的隐患,在随后的几次印刷过程中再没有发生此类问题。

凹印印刷统计数据应用案例

纯铝箔凹印换用了水性凹印油墨之后,模切单元总是出现同一种产品模切质量忽高忽低的现象,到底是什么原因造成的呢?由于印品的颜色并没有什么差异,我们只对印刷后到模切前的各道工序(如图1)进行了查验,发现所有产品压花厚度均满足要求且断张后的产品也不存在高低不平的问题,其他工序的一些相关指标也没有出现波动,那到底是什么原因造成此类问题的发生呢?我们将模切效果相对较好的产品与模切效果较差的产品进行了全方位的对比,逐一排查各类记录,发现仍然是油墨消耗出现了问题,油墨单位消耗如表3、表4所示。

对比表中所列数据,白墨与黄墨的单位消耗出现了较大的波动,表4中的白墨与黄墨消耗较表3小了很多。由于印品采用的是上半部分满版白墨辅以下半部分金边的设计,模切刀会与印品表层白墨以及黄墨相接触并予以冲切,在模切环节中,印品表面墨层相对较厚时,将会缓解刀具对印品表面的模切阻力从而减轻刀具的磨损;与之相反,当墨层较薄时就会加快刀具的磨损,因此,表3条件下刀具磨损较轻,这就是表3订单的模切效果要优于表4订单的原因。找到造成问题的原因之后,我们继续深入排查,发现凹印版的使用跟踪出现了一定的缺失,印版耐印力没有得到很好的控制,当印版已经磨损严重的时候还在使用,对于印版的更换往往是凭经验进行,当印品颜色深浅出现明显差异后才予以更换,可这时候的印品表面墨层厚度已经有了很大的降低,自然就会影响到后续模切的效果。发现问题的根源之后,我们果断完善了相应规章制度建设,对印版的使用和跟踪进行了相应的规范,自此之后,模切效果有了一定程度上的好转。

通过对以上两个不同案例的分析我们发现,其实在问题发生的时候,虽然表征上各项指标没有什么异常,但是内在的影响因素已经发生了潜移默化的变化;虽然在过程中不被我们察觉,但是在最终结果上却已经出现了很大的改变。这个改变足以影响到产品的质量、生产效率等等各个方面,所以不要忽视身边任何一个数据的波动,当数据出现了较大的波动时,很有可能会导致各类问题的发生。这就要求我们在日常生产的时候不要忽视对各类数据的统计、分析,因为这些数据将指引你发现很多生产过程中的隐患,并帮助你解决问题,从而保证生产的正常进行。

-

上一篇: 组合印刷的技术发展与应用趋势