胶印印品包偏现象分析

胶印印品包偏现象分析

印品墨色均匀、色彩鲜艳是印刷质量的基本要求,而色偏是印品最常见的质量问题,其原因有多种,有工艺技术上的不良因素,也有原材料方面的原因,从扫描仪、屏幕、输出、印刷到印后加工,每一个工艺过程都有色偏的问题,甚至在存放的过程中,其色相、明度、饱和度也常会发生变化,木文仅从印刷过程中分析印品色偏现象,对印刷材料、印刷工艺参数对印刷墨色的影响进行分析,找到一些修正的方法和避免的措施。

■——印刷材料引起的色偏色差——■

1、油墨

(1)油墨本身偏色

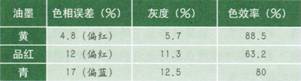

由于油墨颜色不纯,对光谱选择性吸收不良,使得油墨产生色相误差和灰度,导致印品达不到预期色调及密度。以157/㎡「门铜版纸、快干亮光胶印三原色油墨为材料,用印刷适性仪印刷三原色油墨条,然后用分光光度计X-Rite 528分别测定三原色油墨条密度值,对其油墨颜色质量计算结果如表1所示。

从表1实验数据中可明显看出原色油墨本身的偏差,对于这一问题,通常是先掌握好三原色油墨的颜色特点,对其颜色进行评价和预测(在检测油墨质量时,一般以品红墨色偏和青色墨灰度来衡量颜色的变化和油墨质量),并在制作分色底片时对三原色油墨的颜色进行补偿调节。

表1 三原色油墨的各项评价指标

(2)油墨的不耐光性引起印品变色与退色

印刷油墨耐光性的强弱主要取决于所使用的颜料,颜料在光的作用下发生化学作用或晶形转化则导致退色或变色,所有可见光都可能产生这种作用,短波光线作作比较强烈,紫外线尤其如此,绝对耐光而不改变色调的油墨是没有的,在强烈的日光作用下,油墨的颜色会发生不同程度变化,这种变化分为两种类型:①退色:在太阳光紫外线的诈用下,油墨耐光性差 失去原有鲜艳的色泽,颜色变浅成力灰白色,尤其是浅色油墨和四色套印时黄和品红两种颜色退色较快,而青和黑退色馒一;②变色:与印刷品墨色退色相反,在日光的作用下,颜色变化得深暗了,色彩也改变了。

(3)颜料不耐热的影响

亮光快干型胶印油墨是以氧化结膜型干燥为主。胶印油墨干燥之前有一个固着阶段,油量氧化聚合是放热反应,干燥过程会放出许多热量,如果热量散发得慢,就会使不耐热的颜料变色,如金光颜色油墨变暗,失去原来的光泽。印刷时收纸台上印张成垛堆放过多,中间部位的印张油墨发生氧化聚合放热反应,热量不易散发,造成中间部位变色。

(4)燥油对印迹变色的影响

属于冷色调的浅色油墨,如淡黄、 翠绿、 湖蓝等间色墨,不要用红燥油 ,因为兰操油本身带有较深的紫红色, 会影响谈色墨的颜色,白燥油看二去呈白色,但氧化结膜后呈淡棕色,如果白燥油用量较多,印迹干燥后会偏黄棕色,而红燥油不会对深色油墨如青、黑、紫色等色相产生较大影响。总之,油墨是决定印品颜色一致的主要因素之一。对印刷厂来说,最好采用色相稳定的油墨,同批色差要保证尽可能小;印刷时要经常添加新墨;对于专色油墨(特别是一些用白墨调配的专色)要经常搅拌,防止复合色分离;印刷过程中油墨最好能保持恒黏;所添加的溶剂不能受其他颜色的污染。另外,印刷时使用的油墨应与打样时使用的一致,以保证颜色一致。

2、纸张

(1)平滑度

平滑度是评价纸张表面凹凸程度的技术指标。纸张平滑度越好,纸面与印版间的接触越均匀,墨量转移也越充分,印品呈色效果就越好。反之,平滑度差的纸张,油墨转移不均匀,不充分,且纸面对墨量的渗透性强,呈色效果也就差,容易使印品墨色发花、发淡。另外,不平滑的纸面往往需要较大压力,才能与油墨良好接触。如油墨黏度、流动性、墨层厚度保持一定,增加压力常使印迹铺展面积增加,而纸张的低凹部位、却仍旧接触不良,如铜版纸和新闻纸使用同一印版印出来的印迹效果有较大差异,具有明显不同的复制效果。

(2)白度

白度不同(或带有一定颜色)的纸张对印刷墨层的颜色再现有不同影响。白度高的纸张,几乎可以反射全部色光,使印品墨色鲜艳悦目,视觉效果好,能准确表现油墨色彩的特性。而白度低的纸张,由于只吸收部分色光,既不能如实表现明暗部分反差,又容易造成偏色。当纸张本身带有颜色时,纸面上所印的颜色便是油墨和纸张两者综合呈色的效果了,这样必然会出现偏色的情况。解决这一问题,一方面应根据纸色特点,正确选用油墨来消除偏色;另一方面可通过调墨工艺来纠正色偏。在实际生产中应尽量选用白度相同的纸张印刷,以减少纸张白度对印刷的影响。

此外,光泽度、吸收性、纸张表面张力等因素对印品颜色也会产生影响。纸张光泽度越高,越能显示出等亮的外观特性。而印品光泽度也取决于纸张光泽度和平滑度,若纸张的光泽度和平滑度较高,此时观察到的颜色基木就是透过墨层反射出的颜色;若纸张表面粗糙,光泽度低,此时我们看到的颜色是主色光和首层表面反射光产生的混合色,由于含有白光成分,降低了主色光的饱和度,所以人们观察印品时感觉颜色变浅,用密度计测量发现密度值降低,明度上升。纸张吸收性的强弱对印品色相和墨层光泽度的表现非常敏感。吸墨性强的纸,印品墨色色相容易发淡,墨层缺乏光泽度。此外,由于油墨中的连结料大部分被纸张纤维组织所吸收,颜料颗粒得不到足够的保护,印品上的墨膜不牢固,容易发生"粉化"现象。反之,若纸张吸墨性过弱,印品墨层将附着不牢,且印迹不易干燥,容易造成印品背面蹭脏。纸张表面张力高时,在相同工艺条件下,油墨色强度最大,而色偏和灰度最小。

因此,在日常印刷工艺中,承印物材质差异是产生印刷色差的原因之一,同时承印物的光泽度和色相差异,也会造成印刷色差问题。所以在彩色印刷时应尽量选用光泽度和色相一致的承印物。在客观因素存在的情况下,同一批产品采用两种色泽和光泽度不同的材料,应尽量分开印刷,并通过在工艺上调整油墨色相和印刷压力,使两种材料的印刷墨色基本一致,以防止印刷色差的产生。同时,打样和印刷所选用的纸张应一致。

■——印刷工艺引起色偏色差——■

1、印刷压力

网点的还原需要通过印刷压力的作用,正确调节印刷机工作压力十分重要。印刷压力偏小时,各印刷面之间不能充分接触,油墨和纸张间分子作用力很小,只有少量油墨可转移到纸面上来,油墨转移率很低,印品墨色浅淡,而且会出现 "空虚"现象,甚至使图文残缺不全。如果印刷压力偏大,油墨被挤到图文以外的空白处,一方面造成网点增大、图像模糊不清;另一方画,油墨转移呈下降趋势,使印品出现浓淡不清,实地和网点部分无法再现原稿的色彩,甚至引起套印不准。

印刷压力是引起网点增大的主要因素,印刷压力的微小变化往往会导致整个印刷图像的明显变化,当印刷中各色图像网点同时增大时,会降低整个图像的反差,并使整个图像变深,复制色相急剧变化;当只有其中某色的网点增大时,复制图像将产生偏色,如品红色版网点覆盖率在中间调发生增大,50%的网点变成55%时,印刷图像色彩将偏红,肉色变成偏红色,中性色变为淡红色,绿色变脏。

2、印刷速度

印刷速度的变化直接影响着印品的质量。当印刷压力调定后,印刷速度减慢,印刷面之间的接触时间变长,印刷面的接触就充分,油墨转移率就高,网点吸墨饱满,图像墨色鲜艳。当印刷速度增加时,相对印刷面接触时间就变短,印刷面得不到充分接触,油墨转移率就低,网点吸墨不足,图像花白。如果在一批印品中印刷速度不稳定,就会造成前后墨色不一致。

3、橡皮布和包衬

印刷时,在印刷压力的作用下,油墨会向网点四周扩展。同时由于橡皮布有弹性变形,使印版和橡皮布之间,橡皮布和纸张之间产生相对滑移。这样不可避免地产生网点增大现象。同时若包衬弹性太差,随着印刷次数的增加,包衬会逐渐出现下沉变形而且难以复位,就会导致印品前后的印刷墨色不一致。

4、墨辊

印品能否获得均匀的墨色,胶辊质量至关重要。承印彩色印品的机器上一般装有传墨辊,匀墨辊和着墨辊3种,其中对墨色浓淡影响最大的是传墨辊和着墨辊。而墨辊的弹性、黏性、圆心度、睡度和表面光洁度如何,很大程度上决定了印品墨色质量。若看墨辊弹性差、黏性不足,辊体偏心,胶体过硬以及胶体光洁度差等情况存在,印刷过程中容易造成油墨涂布不均匀或不稳定现象,使各印张印刷墨色不一致。所以,印刷彩色产品时应采用质量较好的胶辊,才能确保每一印刷周期涂布于版面上的油墨保持基木一致。若印刷大宗产品,印刷中应适时对胶辊进行清洗,使滞留在胶辊上的纸尘、杂质得以清除,以确保油墨均匀涂布,防止产生印刷色差。另外,应调整好墨辊与串墨辊的接触位置,一般自动印刷机设有儿组串墨装置,以实现均匀输墨。如果胶辊与串墨辊接触不良,势必造成传墨不均匀、不充分,使印品横向版面墨色出现浓淡不均。对此,应调整胶辊两端的轴头,使胶辊和串墨辊间达到均匀的接触状态。此外,还要调整好着墨辊和印版间的接触位置。若着墨辊调得过高,版面得不到均匀、充足的油墨涂布量,容易因着墨辊在版面打滑而产生印刷杠痕。若着墨辊调得过低,版面上的墨层将被刮到印版拖梢部位,造成印品墨色前淡后深,即叼口部位墨色偏淡,拖梢部位墨色偏深。着墨辊与印版应调整成平行而又均匀接触的状态。

5、润版因素

印刷时若润版不适也容易出现色差现象。如水辊偏心时,由于其与版面接触不一致,就容易使版面供水量大小出现差异。此外,水辊绒套若已老化或吸附油墨、杂质时,将会影响印刷版面水分的均匀输送。这些不良情况都会破坏版面油墨的均匀和稳定传递,使印品墨色出现差异。所以,润版系统应经常清洗水墨辊,对已老化的水辊绒套应予以更换,才能较好防止印刷色差的产生。

调节水量大小通过改变水辊转速来实现。供墨量大小可依据印刷图像表面控制条的质量信息来调节,实地油墨密度大小受供墨量(印刷图像表面墨层厚度)大小影响。随着墨层厚度增加,实地密度也在增加。到达某点后实地密度将不随墨层厚度增加而增加。目前印刷机墨量自动调节主要包括两部分,即墨斗辊整体出墨量和墨辊各局部区域墨量的调节。整体墨量调节保证了印刷图像整个画面阶调和色调的正确复制,由于印刷图像在整个版面上分布不同,各区域对油墨量的需求也不同,因此,沿墨辊轴线方向将墨斗辊分割成若干小墨区,不同的墨区送出的墨量不同,以满足图像各局部区域对墨量的不同需求。

总之,在整个印刷过程中,引起颜色偏差的因素很多,这时需要对这种差异做出系统的分析,并在印前工作中做出有效的补偿。能够合理地利用密度控制法和色度控制法对整个印刷过程进行科学而有效的控制,并形成行之有效的色彩管理系统,对颜色的稳定有着重要的作用。

-

上一篇: 丝网印刷中正确选择半色调网点形状

-

下一篇:畅想印刷品牌